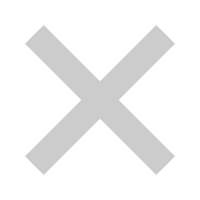

在全球汽车产业转型升级的关键时期,东风本田新能源工厂荣膺“2024汽车制造超级工厂”称号,这一荣誉评价维度涵盖数字化与智能制造、绿色低碳、创新性三个大方面,是汽车产业目前较为全面综合的生产制造端核验评估。本文将深入剖析东风本田在智能制造技术、绿色生产理念、以及其对行业未来趋势的影响等方面的实践与创新,揭秘东风本田志在先端的大厂制造、新质智能的大厂科技和久经考验的大厂品质。

图1:东风本田荣庸“2024汽车制造超级工厂”称号

大厂智造 :志在先端,勇创智能化绿色化制造新高峰

东风本田新能源工厂作为本田全球首座基于“智能、绿色、高效”理念构建的新一代新能源工厂,是企业迈向新时代的关键布局。工厂坐落于武汉经济技术开发区,占地面积达63万平方米,自2024年10月正式投产,年产能12万台,已导入生产灵悉L和烨S7等车型。根据战略规划,2030年前将推出10款以上电动化产品,持续丰富新能源产品线,发挥强电智混技术优势,在燃油车、油电混动、插电混动、纯电等多个领域协同发展,尽显宏大布局与雄厚实力。

在创新驱动下,工厂采用了一系列先进技术和模式。三维智慧生态空间、双螺旋碳中和和循环体系以及一体化SMART订单式产销模式是其核心亮点。400多台机器人设备和260多台AGV智能物流小车的广泛应用,极大提高了自动化水平,实现物料搬运及管理自动化,确保生产高效运行。全方位品质自动检测技术的导入,有效增强了产品品质保障能力。8个工厂通用系统与5个车间专有数字化系统协同作用,实现从物流运输到生产全过程的数字化追溯管理,有力提升了生产效率和精度。

图2 东风本田新能源工厂大厂制造

智能制造架构上,工厂以工业4.0为指引,融合前沿技术。设备层、数据传输与处理层、应用层协同,借CAD/CAM/CAE等数字化设计工具虚拟设计验证,MES系统精细管控生产,WMS与TMS系统智能运作物流,物联网技术赋能车辆远程监控服务,全流程智能化贯穿始终。

绿色低碳架构贯穿工厂的设计、建设和运营全过程,在能源管层面构建智慧平台,实现精准节能,并利用干式喷房技术与水性化 3C2B 工艺削减污染排放,利用空压机余热回收等项目提升能源效率、推动中水回用,在环保与可持续发展上交出亮眼答卷,彰显大厂制造担当。

大厂科技:混动领域先锋领航,电动性能卓越超凡

作为“大厂科技”的典范,东风本田在新能源技术领域不断创新和突破,强电智混技术和纯电W架构就是其中的杰出代表。

强电智混技术是东风本田在混合动力领域的一项核心技术。该技术基于本田27年的研究投入和4代技术进化,具有高效、节能、可靠等特点。通过采用高功率密度电机和大容量电池组,强电智混技术实现了动力系统的优化匹配和能量回收的最大化利用。这不仅提高了车辆的燃油经济性和续航能力,还为用户带来了更加舒适、安静的驾乘体验。

图3 东风本田强电智混技术展示

而纯电W架构则是东风本田在纯电动汽车领域的一项创新成果。该架构搭载“三合一”高功率驱动电机和一体化压铸全铝外壳的大容量、高密度电池,采用特别设计的分体隔离式电池冷却系统,从内至外多重保护电池安全,配合高刚性、强韧性纯电动车专用骨架,兼顾车身刚性与轻量化,并运用了本田最新的ADS自适应减震系统和车身控制技术,使得车辆在性能、安全、舒适等方面都得到了显著提升。此外,“W”架构可提供单电机后轮驱动和双电机四轮驱动两种驱动形式,满足不同驾控需求。其中,单电机后轮驱动可实现前后50:50的重量分配,操控轻盈,适合家用。双电机四轮驱动搭配电子悬架,精准分配前后轮动力,追求性能与运动感。不仅如此,“W”架构还提供高拓展性的FoD服务,可根据个人喜好进行多种不同驾驶模式的选择或专属功能设置,为用户提供趣味化、个性化定制驾驶体验。

图4 东风本田纯电W架构

大厂品质:坚守匠心铸就口碑基石,标杆品质赢得行业赞誉

东风本田始终坚持品质为先,与供应商携手奋进,牢控品质关卡,持续引入先端技术,不断提升产品价值与市场竞争力。正是有了这种以品质为基的造车态度,东风本田才能屡获殊荣,在2024中国汽车质量盛典中斩获4项质量大奖,在2023年度中国燃油车品牌质量排行中荣获燃油车品牌质量排行第一。据JDPower2024中国新车质量研究报告显示,东风本田荣获主流品牌新车质量第二名;在车型层面,东风本田旗下思域及艾力绅分别摘得各自细分市场第一,载誉前行,见证匠心制造非凡品质。

东风本田始终坚持以用户为中心、以市场为导向,收获了超800万中国用户的喜爱和信赖。东风本田将持续进阶,以品质造就口碑,不断提升自身的智能制造和绿色发展水平,加速实现智能化转型和可持续发展,为本家人提供更优质的产品与服务,为全球汽车产业的转型升级贡献力量。